LINHA FORMADORA DE BARRAS

DOCES E CEREAIS

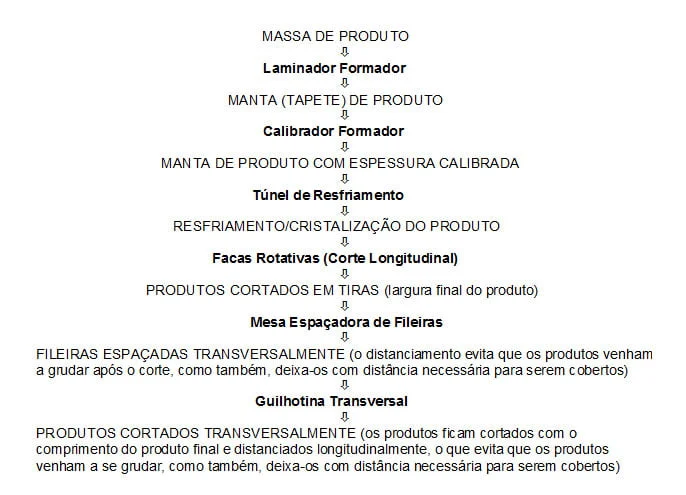

LÓGICA DE FUNCIONAMENTO

A linha é indica para a fabricação de barras doces, utilizando grande variedade de massas, como por exemplo: “Candy Bar” (nougat, nougat aerado, caramelos, massas de fondant, massas com agregados sólidos e etc.) e “Granola Bars” (barras de cereais em geral). Assim sendo, devido sua grande versatilidade, quanto aos tipos possíveis de massas à serem processadas, ela é considerada como uma linha “Universal”. Seu principio básico de funcionamento é laminação e corte.

Observação: O tempo médio de “set up” e “limpeza” da linha para troca de sabores ou do tipo de massa, desde que não se altere a largura das Barras, é de aproximadamente 1,5h. Caso tenha que se alterar a largura da barra o tempo passa a ser maior, pois é necessário a troca das facas rotativas do “Corte Longitudinal”, seus respectivos raspadores e lubrificadores, como também a parte superior do “Mesa Espaçadora de Fileiras”. Já a mudança somente no comprimento não ocorre nenhum tempo de mudança, pois exige somente o reajuste no valor da medida no PLC.

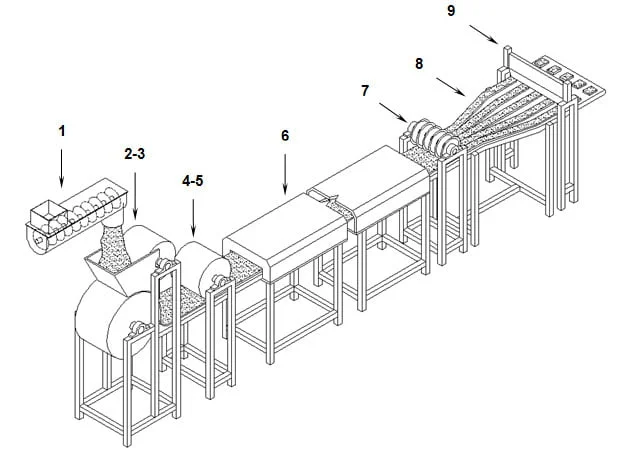

Equipamentos que Poderão Compor a Linha Formadora de Barras Doces e Cereais

1. Misturador Contínuo R-MCM

2. Primeiro Laminador Formador R-LFT

3. Segundo Laminador Formador R-LFT

4. Primeiro Calibrador Formador R-CFT

5. Segundo Calibrador Formador R-CFT

6. Túnel de Resfriamento R-TRF

7. Facas Rotativas (Corte Longitudinal) R-FRL

8. Mesa Espaçadora de Fileiras R-MEF

9. Guilhotina Transversal R-GTE

DOSADOR VOLUMÉTRICO DE IGREDIENTES R-DVI

O equipamento tem como finalidade a dosagem contínua de produto, desta forma ao variar a velocidade do sistema aumenta ou diminui a quantidade de produtos a serem dosados, proporcionando assim, o ajuste da dosagem desejada. Este equipamento tem a capacidade de dosagem para amêndoa e avelã até 480 kg/h; crispies de arroz até 240 Kg/h; flocos de aveia até 720 kg/h. Este equipamento possui 3 modelos de fabricação: R-DVI 1, R-DVI 2 e R-DVI 3

MISTURADOR CONTÍNUO DE MASSA R-MCM

FUNÇÃO: este equipamento é somente utilizado para produzir “Barras de Cereais”, tem como função misturar de forma contínua os materiais sólidos (cereais) com o xarope aglutinante e posteriormente realizar a descarga da mistura diretamente sobre o depósito do “Sistema Laminador”.

CONSTRUÇÃO: para linhas onde o “Laminador Formador” tem 320 e 420mm de largura utiliza-se o Misturador Continuo Simples R-MCM 1, e onde o “Sistema Laminador” tem largura acima de 620mm utiliza-se, o Misturador Continuo R-MCM 2, o qual tem a função de realizar uma melhor distribuição da massa em toda a extensão do recipiente do Laminador Formador proporcionando uma maior uniformidade em todas as barras.

O Misturador Contínuo Simples consiste de um recipiente encamisado confeccionado em aço inoxidável AISI 304 com uma rosca intercalada por pás raspadoras, a qual é acionada por um moto-redutor, com velocidade regulável através de inversor de frequência, de forma à poder graduar a saída do produto.

O Misturador Contínuo Duplo consiste de dois recipientes encamisados confeccionados em aço inoxidável AISI 304 com uma rosca intercalada por pás raspadoras, em cada um, as quais são acionadas por um único moto-redutor, com velocidade regulável através de inversor de frequência de forma à poder graduar a saída do produto.

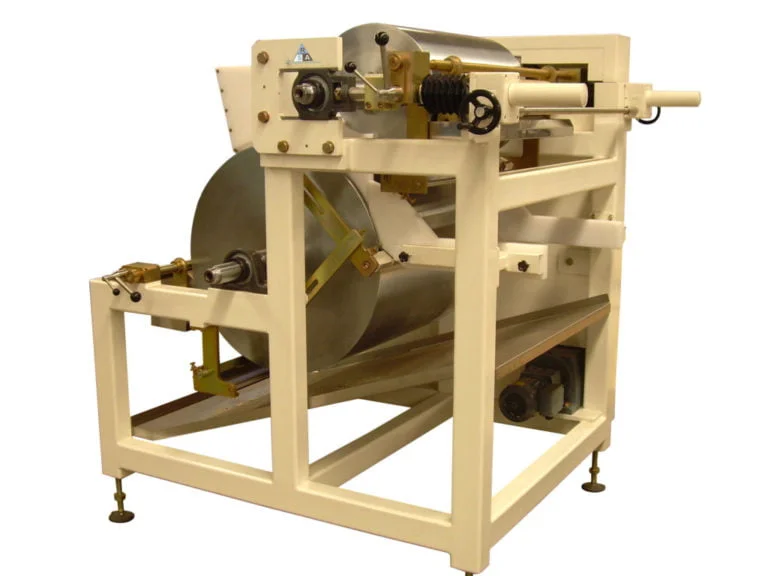

LAMINADOR FORMADOR DE TAPETE R-LFT

Função: ao laminar massas do tipo “Candy Bar”, o tapete (manta) formado tem estrutura consistente e bom acabamento, com espessura próxima ou exatamente a do produto final, sendo que, em alguns tipos de massa somente com o Sistema Laminador obtemos o tapete para ser resfriado, não havendo a necessidade de uma posterior operação de calibração.

Já, ao laminar massas do tipo “Granola Bar”, devido se trabalhar com o cilindro quente, o tapete formado é totalmente disforme, assim sendo, podemos considerar este equipamento mais como um dosador do que um laminador propriamente dito. Nestes tipos de massa a formação do tapete ocorre no “Sistema Calibrador”

Construção: Consiste de dois cilindros encamisados, construídos para receber água fria ou aquecida em seu interior e conseguem uma ótima transmissão de frio/calor à sua superfície e à massa. Estes cilindros são apoiados sobre uma robusta estrutura metálica, e são fabricados em aço carbono protegidos por cromo duro, sendo suas superfícies retificadas e polidas para melhor acabamento da manta de produto.

Todo o conjunto é acionado através de moto-redutores com suas velocidades variáveis através de inversores de frequência. Faz parte do equipamento um sistema de lubrificação dos rolos e raspadores, os quais são responsáveis pela não aderência dos produtos nos rolos.

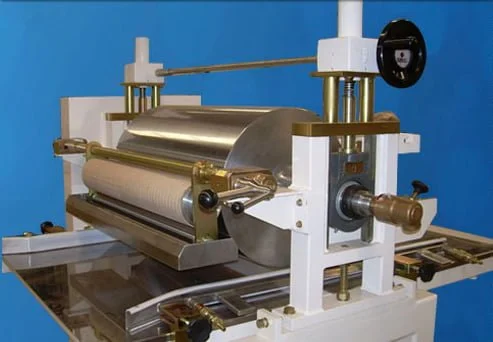

CALIBRADOR FORMADOR DE TAPETE R-CFT

Função: o equipamento normalmente é utilizado para produção de “Barras de Cereais”, tem a finalidade de calibrar a espessura da manta de produto, ou melhor, na produção de barras de cereais é neste equipamento que a manta é formada propriamente dito.

Construção: Consiste de um cilindro encamisado, construído para receber água fria em seu interior, conseguindo uma ótima transmissão de frio/calor à sua superfície e à massa. Estes cilindros são apoiados sobre uma robusta estrutura metálica.

O mesmo é fabricado em aço carbono protegido por cromo duro, sendo sua superfície retificada para melhor acabamento da manta de produto.

O cilindro é acionado através de moto-redutor com sua velocidade variável através de inversor de freqüência.

TÚNEL DE RESFRIAMENTO R-TRF

FUNÇÃO: tem a finalidade de resfriar e cristalizar diversos tipos de produtos alimentícios através de temperatura e umidade controlada.

Os Túneis de Resfriamento R-TRF podem ser construídos em duas opções de troca de calor para resfriamento dos produtos:

R-TRF (A): onde a troca de calor é somente através de convecção forçada de ar frio

INDICADO: para resfriamento de produtos que entram no Túnel de forma espaçada e onde não há a necessidade de resfriamento da parte inferior do produto (pé) mais rápido do que a parte superior.

EXEMPLOS DE APLICAÇÃO: Produtos Cobertos com Chocolate (pós cobrideira), Biscoitos Recheados, Biscoitos (bases), Placas de Waffer, etc.

Tempos de Resfriamento (Residência) / Temperatura Interna:

Produto | Temperatura | Tempo de Residência |

Cobertos com Chocolate | 12 – 14 C | 7 – 9 min |

Cobertos com Compound | 8 – 10 C | 4 – 6 min |

Biscoitos (Base á 50 C) | 8 – 10 C | 1,5 – 3 min |

Biscoitos Recheados | 8 – 10 C | 5 – 7 min |

R-TRF (B): onde a troca de calor é na parte superior através de convecção forçada de ar frio e na parte inferior através de condução, pois a esteira é apoiada numa mesa construída em dupla camisa, por onde circula água fria.

Indicado: para resfriamento de produtos que entram no Túnel de forma compacta ou onde há a necessidade de resfriamento da parte inferior do produto (pé) mais rápido do que a parte superior (pós pré-cobrideira).

Exemplos de Aplicação: Mantas de Produtos (Linha Formadora de Barras) e primeira cobertura de produtos que recebem duas Coberturas de Chocolate (pré cobrideira).

Tempos de Resfriamento (Residência) / Temperatura Interna:

| Produto | Temperatura do Ar | Temperatura da Água | Tempo de Residência |

| Manta de Nougat Aerado | 8 – 10 C | 3 – 5 C | 9 min |

| Manta de Caramelo | 8 – 10 C | 3 – 5 C | 12 min |

| Manta de Granola | 8 – 10 C | 3 – 5 C | 10 min |

| Pós Pré Cobrideira | 14 C | 5 C | 4 min |

Construção:

Mesa de Entrada

É confeccionada em rígida estrutura metálica de aço carbono com padrão de acabamento em esmalte a base de poliuretano (pintura eletrostática), sendo a mesa de apoio da esteira transportadora em aço inoxidável AISI 304. Na sua extremidade possui sistema de inversão através de faca apoiada sobre fusos, o que vem permitir fácil ajuste da distância da mesma com o equipamento anterior (cobrideira).

Para o perfeito alinhamento da esteira transportadora o módulo é equipado com sistema de alinhamento foto-pneumático.

Duto de Resfriamento

Primeira Opção: R-TRF (A): troca de calor através de convecção forçada

Consiste de um duto hermético formado por capotas e mesas fabricadas em poliuretano expandido revestido por shell de fiberglass, o qual é apoiado sobre rígida estrutura metálica de aço carbono. As capotas são apoiadas sobre nervuras laterais das mesas, as quais possuem construção que permitem que as capotas basculem lateralmente, o que propicia o fácil acesso ao interior do duto.

O seu interior é subdividido em dois dutos através de mesas de aço carbono com acabamento em pintura negra, sendo o duto superior o responsável pelo resfriamento do produto, pois é nesse em que a correia transportadora se apoia e o duto inferior tem a finalidade do retorno do ar para o Sistema de Resfriamento.

Segunda Opção: R-TRF (B): troca de calor através de convecção forçada e condução

Consiste de um duto hermético formado por capotas e mesas fabricadas em poliuretano expandido revestido por shell de fiberglass, o qual é apoiado sobre rígida estrutura metálica de aço carbono. As capotas são apoiadas sobre nervuras laterais das mesas, as quais possuem construção que permitem que as capotas basculem lateralmente, o que propicia o fácil acesso ao interior do duto.

O seu interior é subdividido em dois dutos através de mesas de aço inoxidável, construídas em dupla camisa por onde circula água fria (#), sendo o duto superior o responsável pelo resfriamento de produto, pois é nesse em que a correia transportadora se apoia. O duto inferior tem a finalidade do retorno do ar para o Sistema de Resfriamento.

(#) Os valores abaixo deverão ser considerados para o dimensionamento de um Chiller, para resfriamento de água, que poderá ou não ser fornecido em conjunto com a Linha pela RSA.

Observação: A água fria deverá ter a Temperatura = + 5 oC

Equipamento | Largura de Trabalho | Consumo de Água Fria por Módulo = 2 m (#) |

R-TRF 420 | 420 mm | 360 l/h |

R-TRF 620 | 620 mm | 405 l/h |

R-TRF 820 | 820 mm | 450 l/h |

R-TRF 1.050 | 1050 mm | 510 l/h |

R-TRF 1.300 | 1300 mm | 580 l/h |

Sistema de Resfriamento

Tem a finalidade do resfriamento, e insuflamento do ar no interior do duto, através de conjunto de ventiladores tipos sirocco.

O Resfriamento do ar pode ser realizado através de Expansão Direta de Refrigerantes ou através de Água Fria ou Solução Água + Glicol

Primeira Opção: Expansão Direta de Refrigerantes

Tem a finalidade do resfriamento, através de expansão direta dos refrigerantes R 22 ou R 132 a, e insuflamento, do ar no interior do duto de resfriamento. O sistema é confeccionado visando alto rendimento frigorífico associado a um excelente grau de controle de capacidade tanto de processo como do próprio sistema.

É composto por: evaporador, ventilador duplex de dupla aspiração tipo “sirocco”, compressor hermético, condensador resfriado a água tipo “shell and tube”, válvula reguladora da temperatura de evaporação modelo “CPCE” (responsável por assegurar que o evaporador nunca venha a bloquear através de gelo) e demais válvulas controladoras de processo e segurança.

Observação: Nesta opção pode-se acrescentar, como elementos adicionais, os seguintes itens:

filtros de ar (para produtos que possam soltar resíduos, como por exemplo biscoitos)

substituição do compressor hermético por semi-hermético ou Aberto.

substituição do condensador resfriado a água tipo “shell and tube” por condensador resfriado a ar.

sistema de desumidificação, composto por uma serpentina de pós aquecimento, aquecida através de água quente (45C), válvulas solenóide (NA e NF), umidostato e controlador de temperatura adicional.

Segunda Opção: Água Fria ou Solução Água + Glicol

Tem a finalidade do resfriamento, através da passagem de água ou solução por dentre uma serpentina de resfriamento, e insuflamento, do ar no interior do duto de resfriamento. O sistema é confeccionado visando alto rendimento frigorífico associado a um excelente grau de controle de capacidade tanto de processo como do próprio sistema.

É composto por: serpentina de resfriamento, ventilador duplex de dupla aspiração tipo “sirocco”, válvula solenóides (NA e NF).

Observação: Nesta opção pode-se acrescentar, como elementos adicionais, os seguintes itens:

filtros de ar (para produtos que possam soltar resíduos, como por exemplo Biscoitos)

sistema de desumidificação, composto por uma Serpentina de Pós Aquecimento, aquecida através de água quente (45C), Válvulas solenóide (NA e NF), Umidostato e controlador de temperatura adicional.

Acionamento da Correia Transportadora

É confeccionado em rígida estrutura de aço carbono onde é apoiado o cilindro de tração revestido por borracha atóxica e acionado através de moto-redutor com velocidade monitorada por inversor de frequência.

O módulo também possui sistema de esticamento pneumático da correia transportadora.

Mesa de Saída

Possui as mesmas características construtivas da mesa de entrada.

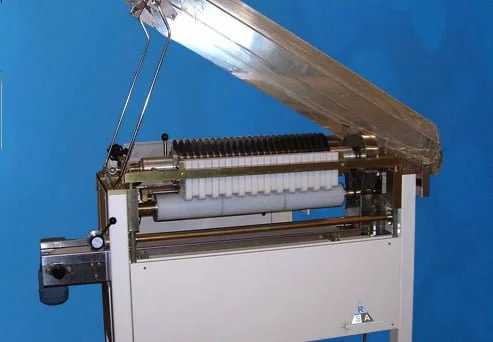

FACAS ROTATIVAS LONGITUDINAIS R-FRL

FUNÇÃO: Tem a finalidade de cortar no sentido longitudinal a manta de produto, em tiras na largura do produto final, pois esta passa neste equipamento por dentre um grupo de facas rotativas.

CONSTRUÇÃO: As facas são presas à um único eixo, apoiadas sobre um cilindro inferior revestido de UHMW. Esse eixo e o cilindro são acionados por um único moto-redutor cuja velocidade é monitorada por inversor de frequência.

Na parte superior possui tampa de proteção e dispositivo de segurança, enquanto que na parte inferior encontra-se instalado transversalmente à ele um transportador responsável pela retirada das aparas.

MESA ESPAÇADORA DE FILEIRAS R-MEF

FUNÇÃO: Tem a finalidade de espaçar as tiras de produtos com o intuito de não permitir que as mesmas voltem a se aderir.

CONSTRUÇÃO: Consiste de correias plásticas tracionadas por polias e apoiadas sobre uma mesa metálica, as quais são acionadas por moto-redutor com velocidade controlada por inversor de frequência.

GUILHOTINA TRANSVERSAL ESPAÇADORA R-GTE

FUNÇÃO: O produto entra nesse equipamento em tiras equidistantes que são cortadas transversalmente onde o resultado é o dimensional do produto final.

CONSTRUÇÃO: Consiste de uma faca acionada por elementos mecânicos e pneumáticos sustentados por rígida estrutura metálica. O movimento de corte é descendente com acompanhamento, sendo que este acompanhamento tem a mesma velocidade que as tiras, de forma a não deformar os produtos no ato do corte.

Tanto a regulagem do comprimento de corte como das velocidades dos produtos são controladas de forma eletrônica. Possui tampa de proteção e dispositivo de segurança.

Faz parte deste equipamento dois transportadores, um de alimentação e outro de espaçamento de produtos, ambos com acionamento e regulagens de velocidades independentes.